Содержание

Введение. 7

1 Характеристика предприятия и анализ его деятельности. 8

2 Анализ существующего или типового технологического процесса ремонта автосцепных устройств. 28

2.1 Анализ неисправностей автосцепного устройства. 36

3 Постановка цели и задач выпускной квалификационной работы. 43

4 Разработка формы учета наличия и неисправностей автосцепного устройства. 44

5 Статистические методы контроля. 45

6 Разработка комплекта нормативной документации на операцию «контроль» в технологическом процессе ремонта автосцепных устройств. 53

7 Расчет технико-экономической эффективности внедрения разработанных технических решений. 54

Заключение. 56

Библиографический список. 57

Приложение A Проект стандарта по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации…....59

Перечень демонстрационного материала

Чертеж автосцепного устройства пассажирского вагона...............................Лист 1

Структурная схема технологического процесса ремонта колесной пары………………………………………………………………..………..….Лист 2

Статистические данные отказов и неисправностей……………..….….....…Лист 3

Форма учета отказов и неисправностей автосцепных устройств пассажирского вагона…………………………………………………………………………...Лист 4

Схема комплекта нормативной документации на операцию «контроль» в технологическом процессе ремонта автосцепных устройств пассажирского вагона…………………………………………………………………….....…..Лист 5

Введение

В современных условиях технология вагоностроения основывается на применении большого числа разнообразных технологических процессов (механических, электрических, электрохимических, акустических, химических, термических и др.) и их комплексной механизации и автоматизации. Основу вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащенные высокопроизводительными станками, автоматическими и механизированными поточными линиями для ремонта деталей и узлов вагонов. В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. В данной работе будет рассмотрен процесс ремонта автосцепного устройства на примере ЛВЧД - 1 «Омск - Пассажирское».

1 Характеристика предприятия и анализ его деятельности

ЛВЧД - 1 «Омск - Пассажирское» предназначено для производства деповского и текущего ремонта пассажирских вагонов и специализировано на ремонте цельнометаллических пассажирских вагонов всех типов, кроме вагонов-ресторанов. Изготовление и ремонт вагонных деталей для нужд депо и пунктов технического обслуживания (ПТО).

Этот тип ремонта предназначен для поддержания вагонов в исправном техническом состоянии между заводскими ремонтами. При деповском ремонте проверяется техническое состояние вагонов и их деталей, устраняются имеющиеся неисправности и вагон приводиться в состояние, обеспечивающее исправную его работу и комфортные условия перевозки пассажиров до следующего периодического ремонта.

Вагонное депо сквозного типа имеет десять тракционных путей, из которых три пути ремонтные, два для отстоя вагонов, один путь объездной, два пути для погрузки и выгрузки материалов и колесных пар, два пути выставочные, на которые выставляются вагоны, подаваемые в ремонт и из ремонта. Ремонт вагонов производится поточно-стационарным методом.

Участки депо имеют средства технологического оснащения, позволяющие обеспечить качественный ремонт пассажирских вагонов в объеме деповского ремонта.

2 Анализ существующего или типового технологического процесса ремонта автосцепных устройств

2.1 Анализ неисправностей автосцепного устройства

В эксплуатации иногда происходит изгиб хвостовика корпуса и обрыв маятниковых подвесок при заклинивании автосцепок во время прохода вагонов через горб сортировочной горки, а также при превышении допускаемых скоростей соударения вагонов, у которых имеется большая разница уровней автосцепок. Изгибы в горизонтальной плоскости могут произойти при проходе вагонов по кривым участкам пути с радиусом менее допустимого или во время соударения автосцепок, имеющих ненормальные боковые отклонения.

Наиболее распространенным видом естественного износа является истирание рабочих поверхностей деталей и в результате этого потеря ими первоначальных размеров или формы. Истиранию подвержены ударно-тяговые поверхности головы корпуса автосцепки, поверхности горловины корпуса поглощающего аппарата и фрикционных клиньев, где имеет место сухое трение при больших нагрузках.

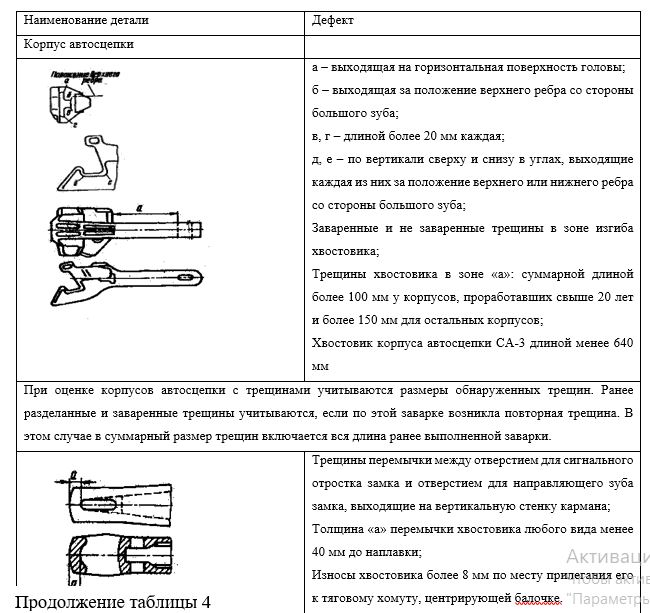

Детали с дефектами или не имеющие маркировки предприятия - изготовителя, ремонту не подлежат и сдаются в металлолом. При этом на каждый утилизированный корпус автосцепки составляется акт.

Перечень дефектов, при наличии которых детали автосцепного устройства не допускаются к ремонту и подлежат сдаче в металлолом, представим в виде таблицы 4.

3 Постановка цели и задач выпускной квалификационной работы

Тема выпускной квалификационной работы: «Разработка системы контроля и учета наличия и неисправностей автосцепных устройств пассажирских вагонов»

Целью выпускной квалификационной работы является разработка системы контроля и учета наличия и неисправностей автосцепных устройств, что в свою очередь приведет к улучшению качества обслуживания и к повышению точности ведения записей о наличии неисправностей и дефектов автосцепных устройств.

Задачами выпускной квалификационной работы являются:

а) Ознакомление с объектом производства, его служебным назначением, технологией изготовления и ремонта автосцепных устройств пассажирских вагонов.

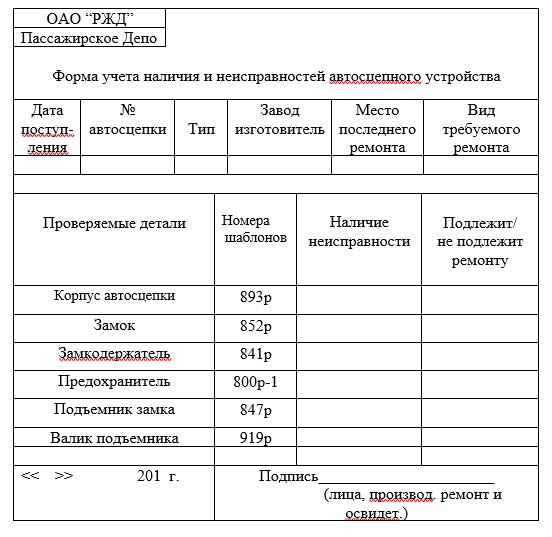

4 Разработка формы учета наличия и неисправностей автосцепного устройства

При рассмотрении организационной и производственной структуры депо ЛВЧД-1 Омск, стало известно, что на предприятии нет формы учета наличия и неисправностей автосцепных устройств. Для улучшения качества обслуживания и упрощения ведения записей наличия неисправностей и дефектов автосцепных устройств была разработана форма для автосцепки, представленная в таблице 6.

Таблица 6 – Форма учета наличия неисправностей автосцепного устройства

5 Статистические методы контроля

Составные части и детали автосцепного устройства делятся на съемные и несъемные.

К съемным относятся: корпус автосцепки, клин тягового хомута, поддерживающая планка, тяговый хомут, поглощающий аппарат, упорная плита, детали центрирующего прибора, которые проверяют и ремонтируют в отделении по ремонту автосцепного оборудования и в отделениях заготовительного участка [2, с. 7-8].

К несъемным относятся: передние упорные угольники с ударной розетки, детали расцепного привода и задние упорные угольники, которые ремонтируют непосредственно на позициях вагоносборочного участка. Для транспортировки автосцепок используется электротележка.

Корпус автосцепки поступает в отделение по ремонту автосцепного оборудования, после очистки. Кран - балкой корпус автосцепки подаются на стенд для разборки и сборки. Проверка деталей автосцепки и дефектоскопирование ее корпуса выполняют на стенде и слесарном верстаке.

Шаблоны, применяемые при ремонте автосцепного устройства приведены в таблице 7 [3, с. 28].

6 Разработка комплекта нормативной документации на операцию «контроль» в технологическом процессе ремонта автосцепных устройств

Организация контроля качества основана на строгом соблюдении требований действующей технической и технологической документации, приведена на листе 5.

Соблюдение действующих нормативно-технических требований по ремонту автосцепного устройства проверяют руководители вагонной службы, начальники вагонного депо или их заместители в соответствии с личными нормативами с записью в журнале ремонта.

Ответственность за безусловное выполнение всех требований нормативно-технической документации по ремонту автосцепного устройства лежит на начальнике вагонного депо и заместителе начальника по ремонту.

За качество ремонта несут ответственность непосредственный исполнитель, бригадир, мастер подсобно-заготовительного цеха.

В процессе ремонта деталей и узлов бригадир и мастер обязаны контролировать качество выполнения работ по операциям. Контроль за производством испытания деталей на растяжение возложен на бригадира. Контроль за дефектоскопированием особо ответственных деталей согласно техническим указаниям возложен на начальника лаборатории.

Приемщик обязан проверить соответствие деталей и узлов автосцепного устройства нормам и допускам, предусмотренным для данного типа подвижного состава настоящим технологическим процессом, «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации».

7 Расчет технико-экономической эффективности внедрения разработанных технических решений

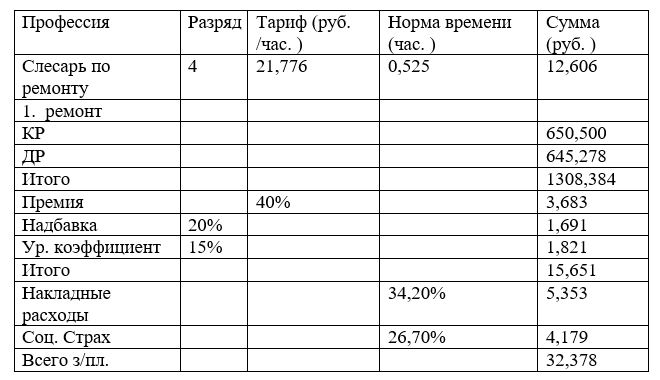

Расчет заработной платы слесарю по ремонту автосцепного устройства СА-3 представлен в таблице 10:

Таблица 10 – Затраты труда на ремонт автосцепного устройства

Заключение

В современных условиях технология вагоностроения основывается на применении большого числа разнообразных технологических процессов (механических, электрических, электрохимических, акустических, химических, термических и др.) и их комплексной механизации и автоматизации. Основу вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащенные высокопроизводительными станками, автоматическими и механизированными поточными линиями для ремонта деталей и узлов вагонов. В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. В данной работе был рассмотрен процесс ремонта автосцепного устройства на примере ЛВЧД - 1 «Омск - Пассажирское».

Приложение A Проект стандарта по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации